Allgemeines und Auswahl

Verwendung von O-Ringen

O-Ringe werden im Formenbau hauptsächlich zur Abdichtung von Temperierbohrungen beim Plattenübergang oder bei Bauteilen wie Kühldüsen und Umlenkelementen verwendet. Aber auch bei anderen Bauteilen wie Hydraulikzylindern und Ölzufuhren sind O-Ringe vorzufinden.

Dynamische und statische Abdichtung

Grundsätzlich wird zwischen dynamischer und statischer Abdichtung unterschieden. Eine dynamische Abdichtung liegt vor, wenn die Abdichtung zwischen Bauteilen, die sich zueinander bewegen, erfolgt. Für eine dynamische Abdichtung stellen O-Ringe nur in Ausnahmefällen die optimale technische Lösung dar. Bei der statischen Abdichtung findet keine Bewegung zwischen den Bauteilen statt.

Axialer und radialer Einbau

Auf den folgenden Abbildungen werden der axiale und der radiale Einbau gegenübergestellt

Axialer Einbau

Radialer Einbau

Im Formenbau findet hauptsächlich die statische Abdichtung mit meist axialem Einbau Verwendung. Als Beispiel kann hier der Übergang der Temperierbohrungen von der Formplatte in den Formeinsatz genannt werden.

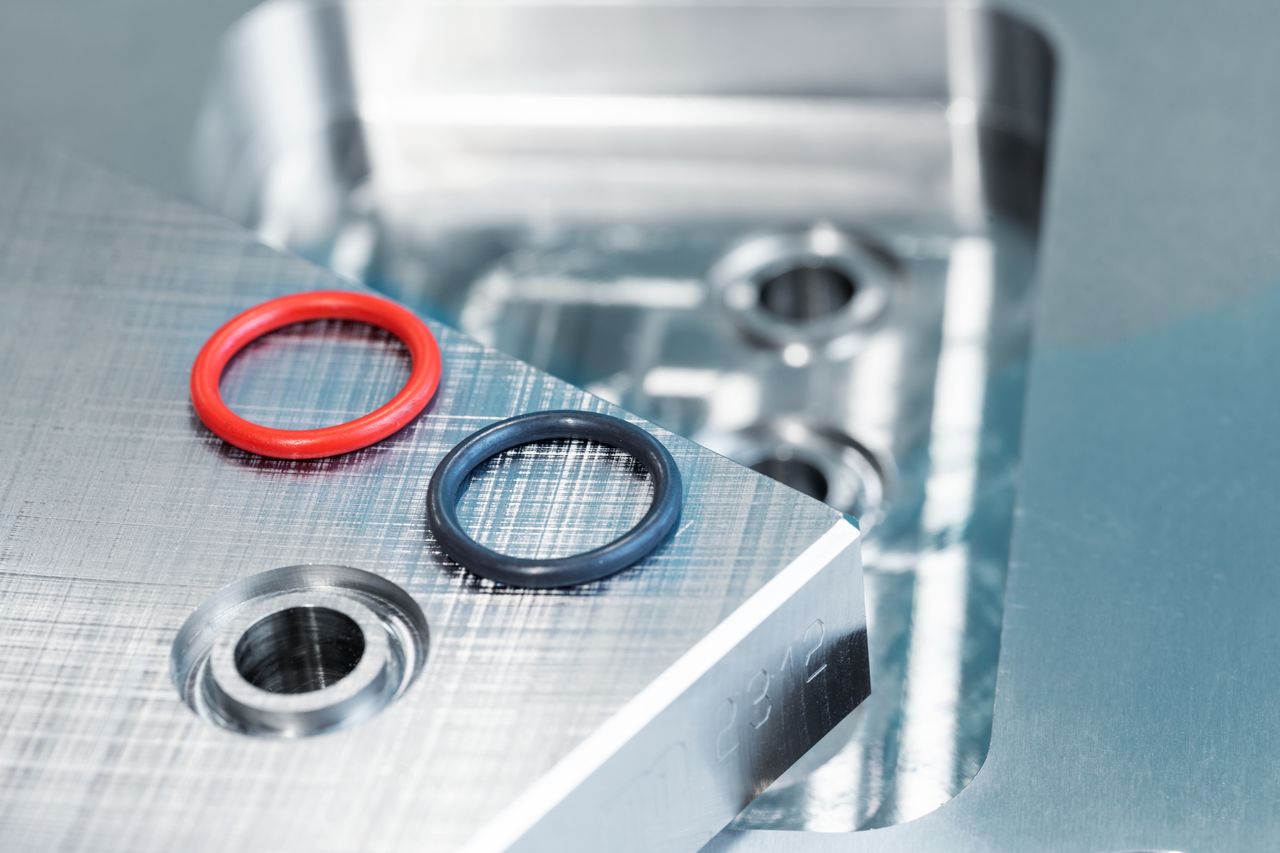

Beispiel eines Formeinsatzes

O-Ring Werkstoffe im Formenbau

Die im Formenbau eingesetzten O-Ringe sind aus dem Material Fluorkautschuk - abgekürzt FKM , bzw. FKM plus. FKM ist generell sehr beständig gegen eine Vielzahl von Medien und Chemikalien.

Die Auswahl des O-Ring-Werkstoffes richtet sich hauptsächlich nach der Einsatztemperatur. Die üblichen FKM-Werkstoffe werden bei Wassertemperaturen bis 100°C eingesetzt. Würden diese bei Wassertemperaturen von über 100°C betrieben werden, verhärten sie sich, verlieren ihre Elastizität und somit die Vorspannung für die Dichtwirkung. Deshalb wurden für Wassertemperaturen von über 100°C die speziellen Hochtemperatur O-Ringe aus dem Material FKM plus entwickelt.

Auslegung und Konstruktion

Axialer Einbau - Kreistasche oder Ringnut?

Die Kreistasche bietet die einfachste und gleichzeitig eine sehr platzsparende Möglichkeit zur Einbringung eines O-Ringes. Nachteilig ist jedoch, dass der O-Ring immer in direktem Kontakt mit dem Temperiermedium (z.B. Wasser oder Öl) steht. Dadurch wird die Lebensdauer reduziert und die Wartungszyklen werden verkürzt.

O-Ring in Kreistasche: platzsparend

O-Ring in Kreistasche: mehr Sicherheit

Vorteil:

- Platzsparend

Nachteile:

- Kontakt mit Medium

- Abrasion

- Schmutzablagerung

Die Ringnut hingegen trennt den O-Ring komplett vom Temperiermedium und bietet somit eine maximale Lebensdauer und lange Wartungszyklen. Das Einbringen erfolgt mittels Fräser oder optimalerweise mit einem O-Ringsenker, was wir Ihnen nur empfehlen können.

O-Ring in Ringnut

Vorteile:

- O-Ring geschützt

- Lange Lebensdauer

- Konzentrische Riefen bei O-Ringsenker

Nachteil:

- Benötigt mehr Einbauraum

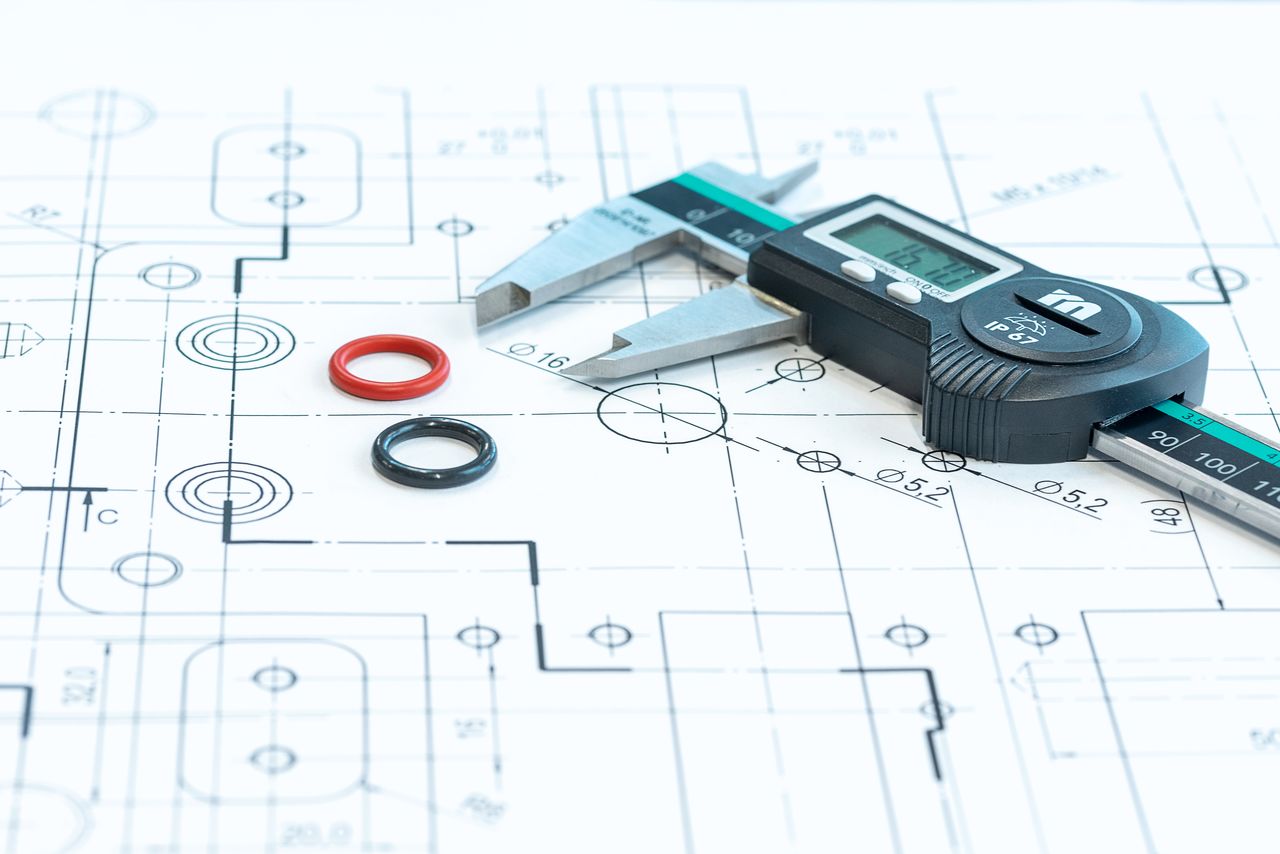

Bestimmung der Nutmaße

Die Nuttiefe T1 ist so ausgelegt, dass die Schnurstärke des O-Rings um 15-30% vorgespannt ist. Die Nutbreite B muss gewährleisten, dass der Querschnitt des O-Rings die Nut zu max. 85% ausfüllt, um noch Reserven für die Quellung oder thermische Ausdehnung zu gewährleisten. Bei Druck von innen soll der O-Ring am Außendurchmesser anliegen, während er bei Vakuum oder Druck von außen am Innendurchmesser anliegen soll.

Nutmaße für Kreistasche

Nutmaße für Ringnut

Tipp: O-Ring mit festem Halt in der Platte

Tipp: O-Ring mit festem Halt in der Platte

Der Außendurchmesser D2 kann 1% bis 3% kleiner als der Außendurchmesser d2 des O-Ringes sein. Damit ist der O-Ring fixiert und fällt nicht heraus.

In unseren Nutempfehlungen finden Sie die fertigen Nutmaße und die dazu passenden O-Ringe abgestimmt auf die O-Ringsenker übersichtlich dargestellt. Damit werden ≈90% der Fälle abgedeckt. Dies spart Zeit bei der Suche und gibt Sicherheit im Betrieb. Für eine eigene Nutauslegung finden Sie die empfohlenen Maße T1 und B auf dem jeweiligen O-Ring Katalogblatt E 2130 oder E 21311.

Radialer Einbau

Bei radialem Einbau empfehlen wir eine Einführfase mit 20°. Die passenden Maße T2 und B finden Sie auf dem O-Ring Katalogblatt. Bei Bohrungen quer zur Einbaubohrung müssen die Kanten abgerundet werden.Der O-Ring darf im eingebauten Zustand bis zu 6% gedehnt sein. Für die Montage kann der O-Ring kurzfristig um 20% gedehnt werden.

Nutfertigung

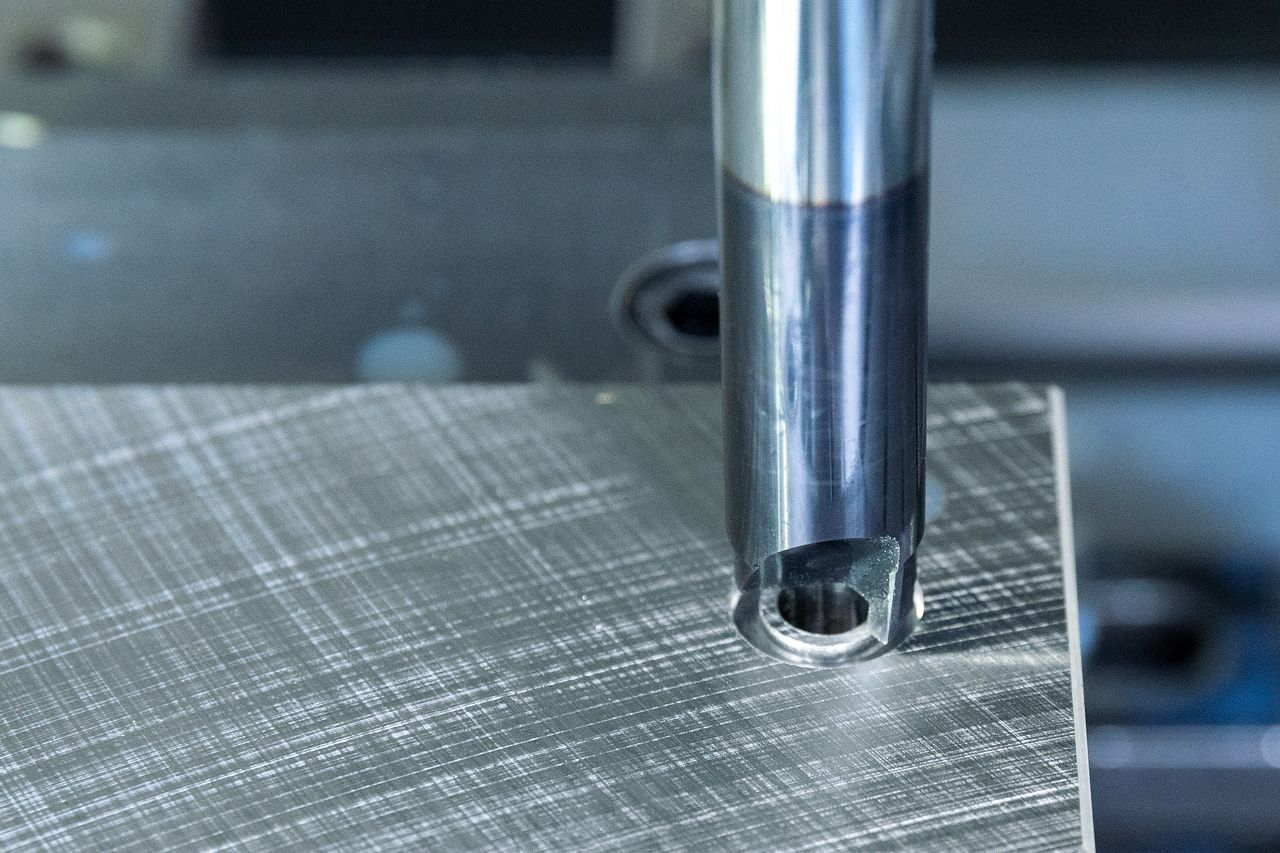

Vergleich: O-Ringnut mit Fräser oder O-Ringsenker fertigen

Im direkten Vergleich zeigt sich, dass eine erhebliche Zeitersparnis durch das Einbringen mittels O-Ringsenker erzielt wird. Außerdem ist in der folgenden Abbildung deutlich der Qualitätsunterschied sichtbar. Bei der Herstellung mit einem Fräser entstehen Fräsriefen, die am Boden quer zur Nut verlaufen. Dies ist beim Abdichten nicht optimal. Bei unseren O-Ringsenkern hingegen sind konzentrische Riefen erkennbar, die eine optimale Abdichtung möglich machen. Dies spart Zeit und gibt Sicherheit.

O-Ringnut mit einem Fräser hergestellt

Fräsriefen, die am Boden quer zur Nut verlaufen, sind für das Abdichten nicht optimal.

O-Ringnut mit einem O-Ringsenker hergestellt

Konzentrische Riefen sorgen für eine optimale Abdichtung.

O-Ringsenker bei Meusburger

Mit dem O-Ringsenker ist eine gute Zugänglichkeit in Taschen (z.B. für Formeinsätze) bis knapp an den Rand gewährleistet. Wir bieten Ihnen zwei Ausführungen an O-Ringsenkern an:

VHM O-Ringsenker WZB 12112

- Beste Oberflächen in der Nut

- Dank hochwertiger TiAlN-Beschichtung für Materialien bis 54 HRC geeignet

- Maße abgestimmt auf perfekten Halt für den O-Ring am Außendurchmesser

- Erhältlich in den 4 gängigsten Größen

HSS O-Ringsenker WZB 32112

- Mit dem Führungszapfen WZB 32113 auch auf Ständerbohrmaschinen einsetzbar

- Erhältlich in 10 Größen

Mit unserem Schnittdaten-Kalkulator erhalten Sie im Handumdrehen die richtigen Schnittparameter. Um Ihnen die aufwändige Auswahl und Abstimmung von O-Ringdimension, O-Ringnut und passendem Senker zu ersparen, finden Sie in unseren Nutempfehlungen die passendenden Kombinationen.

Montage, Demontage und Wartung

Montage und Demontage

Bei der Montage und Demontage dürfen keine scharfen oder spitzen Gegenstände verwendet werden. Dies würde zur Beschädigung des O-Ringes und der O-Ringnut führen. Zusätzlich ist darauf zu achten, dass die Kanten der O-Ringnuten gratfrei und abgerundet sind. Wir empfehlen daher den praktischen, 5-teiligen Montagewerkzeugsatz V 28100. Mit diesem gewinnen Sie nicht nur Zeit, er hilft Ihnen auch bei der Montage und Demontage von O-Ringen in schwierigen und engen Einbauräumen. Eine detaillierte Beschreibung zur Verwendung der Werkzeuge finden Sie in unserer Anleitung auf der Produktseite im Webshop.

Wartung

Generell sollten bei jeder Werkzeugrevision die O-Ringe erneuert werden. Bei der Werkzeugreinigung muss darauf geachtet werden, dass keine acetonhaltigen Reiniger verwendet werden. Diese würden dazu führen, dass die O-Ringe porös werden, was schließlich zu einer Undichtheit im Werkzeug führt. Optimal für die Reinigung der O-Ring Einbauräume eignet sich unser Reiniger VCM 20. Vor der Montage muss nochmals geprüft werden, ob der O-Ring nicht über scharfe Kanten montiert wird. Diese sollten gegebenenfalls abgerundet werden. Zur Montage darf der O-Ring kurzfristig um 20% gedehnt werden.

Lagerung

Bei der Lagerung von O-Ringen sind folgende Randbedingungen einzuhalten:

Die Lagerungstemperatur sollte bevorzugt zwischen +5°C und +25°C und bei einer maximalen relativen Luftfeuchtigkeit von 70% liegen. Eine direkte Sonneneinstrahlung oder helles Licht sollte vermieden werden. Optimal eignen sich UV-geschützte Lagerplätze oder geschlossene Boxen. Die Lagerungszeit von O-Ringen aus FKM beträgt laut ISO 2230 maximal 10 Jahre.

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

Česká republika [CS]

Česká republika [CS]

Danmark [DA]

Danmark [DA]

Deutschland [DE]

Deutschland [DE]

España [ES]

España [ES]

France [FR]

France [FR]

India [EN]

India [EN]

Italia [IT]

Italia [IT]

Magyarország [HU]

Magyarország [HU]

México [ES]

México [ES]

Nederland [NL]

Nederland [NL]

Österreich [DE]

Österreich [DE]

Polska [PL]

Polska [PL]

Portugal [PT]

Portugal [PT]

România [RO]

România [RO]

Schweiz [DE]

Schweiz [DE]

Slovenija [SL]

Slovenija [SL]

Srbija [SR]

Srbija [SR]

Suomi [FI]

Suomi [FI]

Sverige [SV]

Sverige [SV]

Türkiye [TR]

Türkiye [TR]

United Kingdom [EN]

United Kingdom [EN]

USA [EN]

USA [EN]

Ελλάδα [EL]

Ελλάδα [EL]

България [BG]

България [BG]

Росси́я [RU]

Росси́я [RU]

华 [ZH]

华 [ZH]