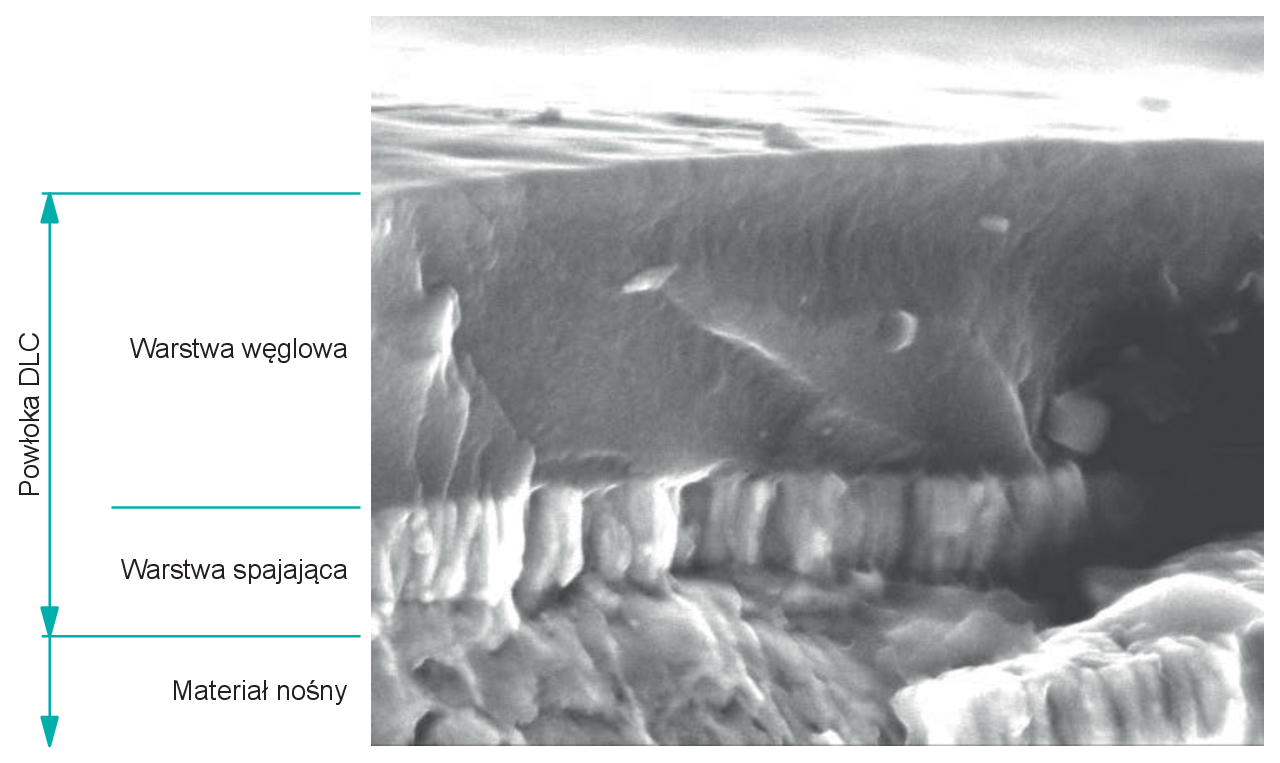

Struktura i właściwości powłoki DLC

Powłoka składa się zasadniczo z pierwiastka chemicznego - węgla. Składa się z warstwy wiążącej oraz warstwy węgla.

- Grubość warstwy DLC:≈ 2 μm

- Twardość:≈ 3000 HV

- Kolor: szaro-czarny

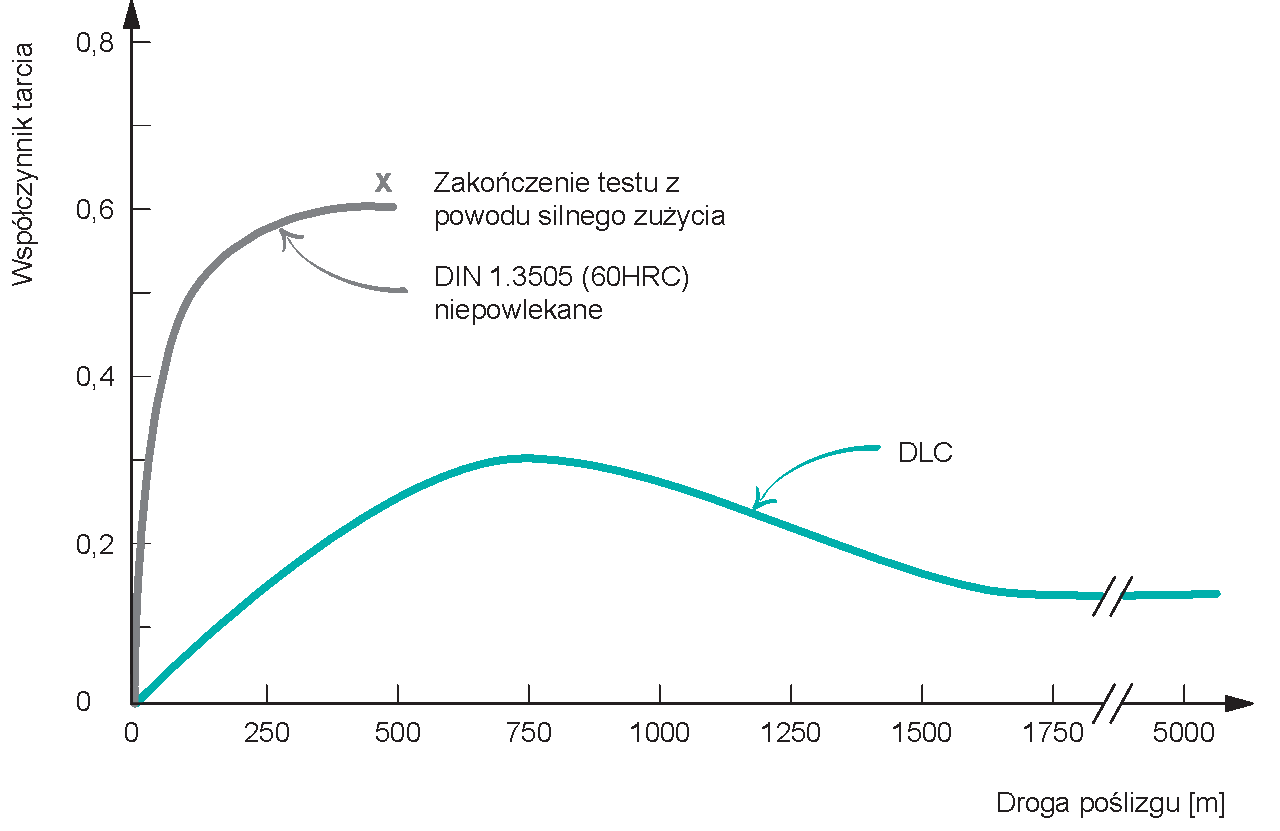

- Współczynnik tarcia o stal: 0,1 - 0,15

Obszary zastosowania części standardowych powlekanych DLC, firmy Meusburger

Prowadzenie i centrowanie

Elementy prowadzenia, a w szczególności centrujące, ulegają wysokiemu zużyciu wskutek tarcia podczas otwierania i zamykania narzędzia. Powłoka DLC oferuje najlepsze właściwości ślizgowe, minimalizując tym samym zużycie adhezyjne. Przedłuża to ostatecznie okresy między kolejnymi smarowaniami i wydłuża żywotność narzędzia.

Suwaki

Smarowanie w pobliżu gniazd formujących często prowadzi do pozostałości smaru na częściach z tworzywa sztucznego. Dzięki najlepszym właściwościom pracy na sucho powierzchni ślizgowych pokrytych powłoką DLC, można całkowicie zrezygnować ze smarowania w tych obszarach.

Wypychacze

Celowe smarowanie wyrzutników jest często uciążliwe ze względu na ograniczoną dostępność. Może to doprowadzić do niedoborów smarowania i ostatecznie do korozji ciernej wypychacza. Aby tego uniknąć, stosuje się wypychacze z powłoką DLC, idealnie dopasowane ze względu na ich doskonałe właściwości w zakresie pracy na sucho i wysoką odporność na korozję. Ponadto spełniają warunki zastosowania w pomieszczeniach czystych.

Elementy do rozformowania

Aby sprostać wysokim obciążeniom mechanicznym elementów ruchomych zabieraków zapadkowych, zostały one pokryte powłoką DLC. Wydłuża to zdecydowanie żywotność narzędzia. W przypadku dwutaktów rozwierających, dzięki zastosowaniu elementów ślizgowych pokrytych powłoką DLC, okresy międzyobsługowe dla smarowania mogą zostać wydłużone z 100.000 do 300.000 skoków.

Nasza konkluzja:

Mimo, że standardowe części pokryte powłoką DLC są nieco droższe w zakupie, inwestycja zwraca się w bardzo krótkim czasie ze względu na wyższą wydajność.

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

Česká republika [CS]

Česká republika [CS]

Danmark [DA]

Danmark [DA]

Deutschland [DE]

Deutschland [DE]

España [ES]

España [ES]

France [FR]

France [FR]

India [EN]

India [EN]

Italia [IT]

Italia [IT]

Magyarország [HU]

Magyarország [HU]

México [ES]

México [ES]

Nederland [NL]

Nederland [NL]

Österreich [DE]

Österreich [DE]

Polska [PL]

Polska [PL]

Portugal [PT]

Portugal [PT]

România [RO]

România [RO]

Schweiz [DE]

Schweiz [DE]

Slovenija [SL]

Slovenija [SL]

Srbija [SR]

Srbija [SR]

Suomi [FI]

Suomi [FI]

Sverige [SV]

Sverige [SV]

Türkiye [TR]

Türkiye [TR]

United Kingdom [EN]

United Kingdom [EN]

USA [EN]

USA [EN]

Ελλάδα [EL]

Ελλάδα [EL]

България [BG]

България [BG]

Росси́я [RU]

Росси́я [RU]

华 [ZH]

华 [ZH]