Kontakt

Gerne stehen wir Ihnen von Montag bis Freitag von 8:00 bis 17:00 Uhr persönlich zur Verfügung. Über diesen Link finden Sie die Ansprechpartner für Ihre Region.

Zentrale Wolfurt

+43 5574 6706-0

Warenkorb {{ (warenkorbCtrl.warenkorb.bestellNummer ? (' [' + warenkorbCtrl.warenkorb.bestellNummer + '] ') : '' )}} | {{warenkorbCtrl.warenkorb.items.length}} Artikel Warenkorb wechseln

Bemerkung

| Bild | Artikel | Stk | Einzelpreis | Gesamtpreis | Gesamtpreis inkl. Rabatt | |

|---|---|---|---|---|---|---|

|

|

{{warenkorbItem.produktgruppe.produktname}}{{warenkorbItem.bezeichnung | artikelBezFilter:warenkorbItem.attributwertEingaben:[{attrPrefix: 'L_', searchPattern: '/...', replacePrefix: '/', replaceSuffix: ''}] }} {{warenkorbItem.bezeichnung | artikelBezFilter:warenkorbItem.attributwertEingaben}}

{{attributwertEingabe.attributBezeichnung}}

|

|

||||

{{hannexItem.Benennung}}{{hannexItem.Bezeichnung}} |

|

-

Kunden

- Formenbau

- Stanzwerkzeugbau

- Maschinen- und Vorrichtungsbau

- Konstrukteure

- Spritzgiesser

- Produkte

- Unternehmen

- Karriere

- Service

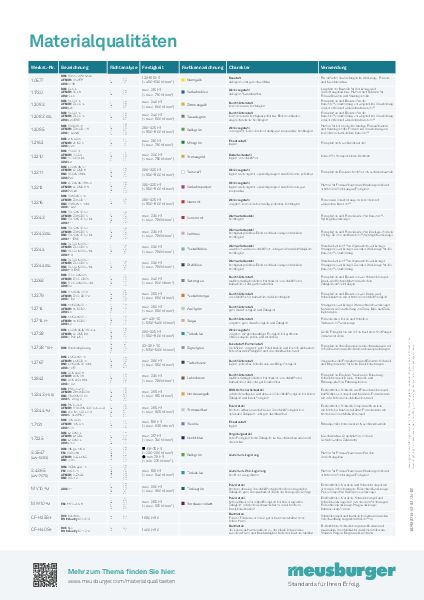

Unser ausgewähltes Sortiment ermöglicht für nahezu jeden Anwendungsfall das passende Material.

1.2162 Einsatzstahl

Bezeichnung nach

| DIN: | 21 MnCr 5 |

| AFNOR: | 20 MC 5 |

| UNI: | - |

| AISI: | 5120 |

Richtanalyse:

| C | 0.21 |

| Si | 0.25 |

| Mn | 1.25 |

| Cr | 1.20 |

Festigkeit:

max. 210 HB

(≈ max. 710 N/mm²)

Wärmeleitfähigkeit bei 100 °C:

38.5 W/m K

Charakter:

Standard-Einsatzstahl mit guter Zerspanbarkeit; hohe Oberflächenhärte bei sehr zähem Kern

Verwendung:

Maschinenbauteile und Formplatten mit hoher Oberflächenhärte;

Kunstharzpressformen für die Verarbeitung von Thermo- und Duroplasten

Bearbeitung durch

möglich:

Polieren, ätzen, erodieren

Nitrieren:

Bei gehärteten Werkstücken ist das Nitrieren nicht üblich → Härteabfall.

Hartverchromen:

empfehlenswert, erhöht Verschleißfestigkeit und Korrosionsbeständigkeit

Wärmebehandlung:

Weichglühen:

670 bis 710 °C ca. 2 bis 5 Stunden

geregelte langsame Ofenabkühlung, weitere Abkühlung in Luft, max. 205 HB

Aufkohlen:

900 bis 950 °C. Die Wahl des Kohlungsmittels und der Aufkohlungstemperatur hängt von der Höhe des gewünschten Randkohlenstoffgehaltes, vom Verlauf der Kohlungskurve und von der geforderten Einsatztiefe ab.

Einsetzen:

870 bis 930 °C in Pulver/Salzbad, Abkühlung im Öl/Warmbad auf 160 bis 250 °C

Zwischenglühen:

630 bis 650 °C, ca. 2 bis 4 Stunden mit langsamer Ofenabkühlung

Vorwärmen:

350 °C je nach Abmessungen

Härten:

Härtetemperatur 810 bis 840 °C in ca. 60 °C warmem Öl härten

Abkühlen:

bis ca. 100 °C in Öl, dann in Luft bis ca. 50 °C

Anlassen:

1 Stunde pro 20 mm Werkstückdicke, min. 2 Stunden

Anlassschaubild:

Technik Tipp:

- Für Hochglanzpolituren empfehlen wir den Durchhärterstahl 1.2767

Zur Übersicht für den Formenbau Zur Übersicht für den Stanzwerkzeugbau

Im Webshop verfügbar als:

Datenblatt 1.2162

Unternehmen

Meusburger Georg GmbH & Co KG

Kesselstr. 42

6960 Wolfurt | Austria

+43 5574 6706

office@meusburger.com

@ 2024 Meusburger

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

P-Normplatten

P-Normplatten Normstäbe

Normstäbe

Česká republika [CS]

Česká republika [CS]

Danmark [DA]

Danmark [DA]

Deutschland [DE]

Deutschland [DE]

España [ES]

España [ES]

France [FR]

France [FR]

India [EN]

India [EN]

Italia [IT]

Italia [IT]

Magyarország [HU]

Magyarország [HU]

México [ES]

México [ES]

Nederland [NL]

Nederland [NL]

Österreich [DE]

Österreich [DE]

Polska [PL]

Polska [PL]

Portugal [PT]

Portugal [PT]

România [RO]

România [RO]

Schweiz [DE]

Schweiz [DE]

Slovenija [SL]

Slovenija [SL]

Srbija [SR]

Srbija [SR]

Suomi [FI]

Suomi [FI]

Sverige [SV]

Sverige [SV]

Türkiye [TR]

Türkiye [TR]

United Kingdom [EN]

United Kingdom [EN]

USA [EN]

USA [EN]

Ελλάδα [EL]

Ελλάδα [EL]

България [BG]

България [BG]

Росси́я [RU]

Росси́я [RU]

华 [ZH]

华 [ZH]