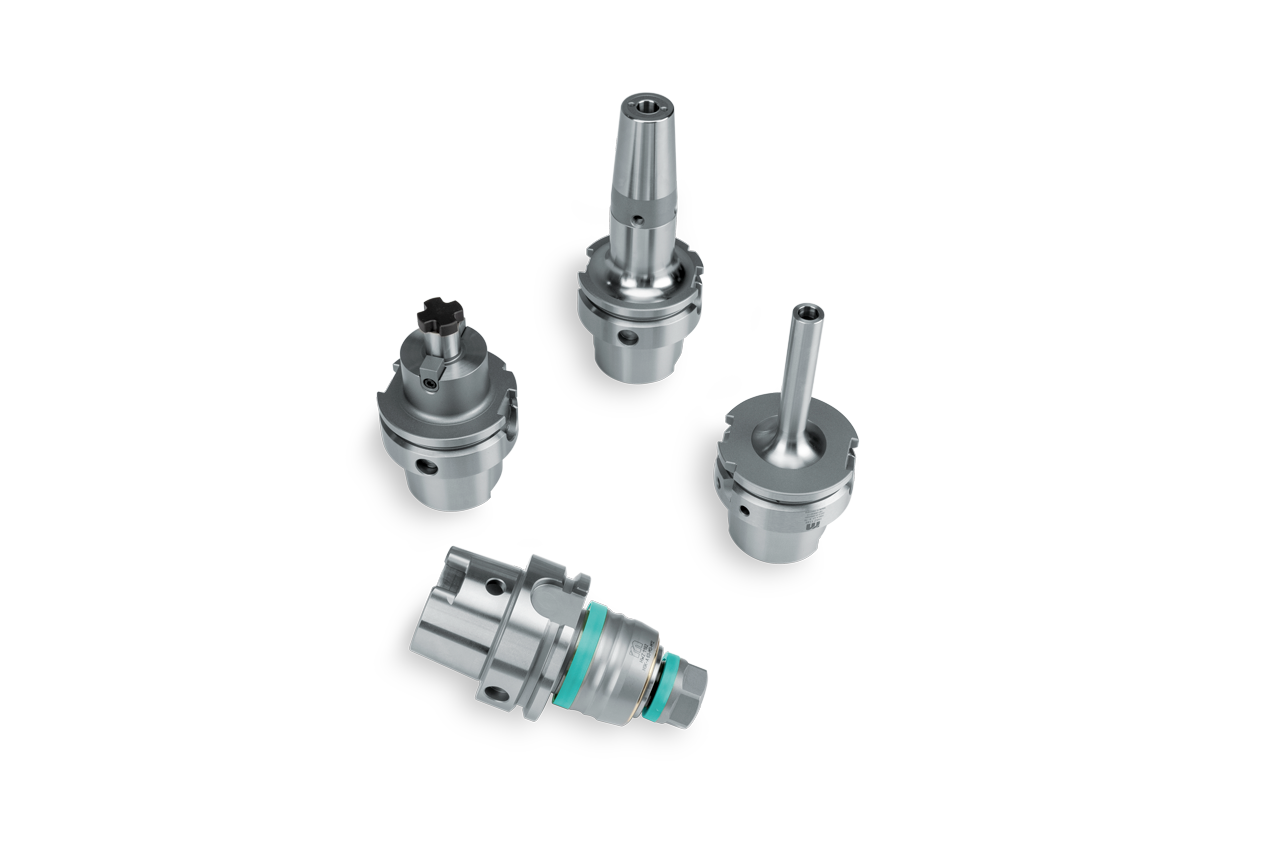

Anforderungen an eine Werkzeugaufnahme

Rundlaufgenauigkeit

Um eine hohe Maßhaltigkeit zu gewährleisten, ist eine zentrische Rotation des eingespannten Werkzeugs zur Achse der Werkzeugaufnahme wesentlich. Dadurch wird ein Kontaktabbruch zwischen Material und Werkzeug verhindert, der zu einem hoch frequentierten Schlagen auf das Werkzeug und in weiterer Folge zu Mikroausbrüchen an der Schneide des Werkzeugs führen würde.

Wuchtgüte

Eine feingewuchtete Aufnahme ist ausschlaggebend für einen ruhigen Spindellauf. Folglich sorgt dies in Kombination mit dem richtigen Werkzeug für bessere Werkstückoberflächen, höchste Werkzeugstandzeiten und eine längere Lebensdauer der Spindel.

Radialsteifigkeit

Während der Zerspanung nimmt der Fräser Kräfte auf und übergibt diese an den Werkzeughalter. Für die Aufnahme dieser Kräfte ist es von besonderer Wichtigkeit, dass der Halter eine hohe radiale Steifigkeit besitzt. Ist diese gegeben, können große Zustellungen und Vorschübe realisiert werden.

Wiederholgenauigkeit

Jeder Werkzeugwechsel birgt die Gefahr, dass bei der axialen Positionierung der Werkzeugaufnahme in der Spindel eine Abweichung zum ursprünglichen Sollwert entsteht. Umso wichtiger ist es deshalb, den vordefinierten Wert bei jedem Werkzeugwechsel erneut zu reproduzieren. Das ist ein wesentlicher Faktor, um hohe Werkstück-Genauigkeiten zu erreichen.

Zusammenfassend ist die Schnittstelle zwischen Maschine und Werkzeug mitverantwortlich dafür, hohe Standzeiten zu erzielen und das volle Leistungspotenzial von Zerspanungswerkzeugen in modernen Werkzeugmaschinen auszuschöpfen. Des Weiteren werden Fräsergebnisse mit hoher Maßhaltigkeit und bester Oberflächengüte nur durch die optimale Kombination von Werkzeug, Werkstück, Werkzeugspannmittel und Werkzeugmaschine erreicht.

Weitere wichtige Kriterien

Störkontur

Tiefe Kavitäten und komplexe Konturen – das sind Hürden, die bei der zerspanenden Fertigung von Kavitäten in Werkzeughälften oftmals nur mit Mühe zu überwinden sind. Dabei spielt die Störkontur der Werkzeugaufnahme eine große Rolle. Eine geringe Störkontur ermöglicht den Einsatz von kürzeren Werkzeugen. Das Ergebnis:

- Höhere Schnittwerte

- Bessere Oberflächenqualitäten

- Längere Standzeiten

Auskraglänge

Ein weiterer Punkt, der bei der Fertigung von tiefen Kavitäten maßgebend ist, ist die Auskraglänge.

Diese wird meist mit dem Maß „A“ betitelt und ist dafür verantwortlich, dass das Werkzeug bis ganz nach unten in die Kavität gelangt. Dank unseres Standardprogramms an Werkzeugaufnahmen sowie der Möglichkeit, weitere Auskraglängen auf Anfrage zu liefern, ist Meusburger hierfür optimal aufgestellt.

Stabilität und Dämpfung

Sind beim Schlichten hohe Oberflächengüten gefordert, spielen Stabilität und die Dämpfungseigenschaft der verwendeten Werkzeugaufnahme eine zentrale Rolle. Ist der konstruktive Aufbau nicht für die Anwendung ausgelegt oder wird ein qualitativ minderwertiges Material für die Herstellung des Werkzeughalters verwendet, wirkt sich dies enorm auf die zu erzielenden Ergebnisse aus.

Großes Einsparungspotenzial aufgrund der Reduktion von Erodierprozessen:

- Mittels Hartfräsen wird die Oberfläche auf Glanz gefräst, sodass nur noch angrenzende Teilbereiche erodiert werden müssen.

- Es ist kein nachträgliches Erodieren und Polieren notwendig.

Maximale Prozesssicherheit

Der Preis für eine fertig bearbeitete Formhälfte inklusive Kavität kann schnell in den vierstelligen Bereich fallen. Somit liegt er deutlich über dem durchschnittlichen Marktpreis von Werkstücken in der konventionellen Lohnfertigung. Umso wichtiger ist es daher, dass während der Fertigung keinerlei Fehler passieren.

- Anforderungen an die Prozesssicherheit für höchste Präzision und Qualität müssen im Werkzeug- und Formenbau strengstens eingehalten werden.

Hier gelangen Sie zu den passenden Werkzeugaufnahmen

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

© 2024 by Meusburger Georg GmbH & Co KG | All rights reserved

Česká republika [CS]

Česká republika [CS]

Danmark [DA]

Danmark [DA]

Deutschland [DE]

Deutschland [DE]

España [ES]

España [ES]

France [FR]

France [FR]

India [EN]

India [EN]

Italia [IT]

Italia [IT]

Magyarország [HU]

Magyarország [HU]

México [ES]

México [ES]

Nederland [NL]

Nederland [NL]

Österreich [DE]

Österreich [DE]

Polska [PL]

Polska [PL]

Portugal [PT]

Portugal [PT]

România [RO]

România [RO]

Schweiz [DE]

Schweiz [DE]

Slovenija [SL]

Slovenija [SL]

Srbija [SR]

Srbija [SR]

Suomi [FI]

Suomi [FI]

Sverige [SV]

Sverige [SV]

Türkiye [TR]

Türkiye [TR]

United Kingdom [EN]

United Kingdom [EN]

USA [EN]

USA [EN]

Ελλάδα [EL]

Ελλάδα [EL]

България [BG]

България [BG]

Росси́я [RU]

Росси́я [RU]

华 [ZH]

华 [ZH]